07.10.2020

На дворе 21 век – технический прогресс в сфере автомобилестроения шагает вперед семимильными шагами и подстраивает мир производства автозапчастей под себя. Еще 30 лет назад мы и представить себе не могли, что сможем заказывать детали для машин через интернет и подбирать их онлайн за считанные минуты, а сегодня уже нашли в этом массу недостатков. Детали нередко оказываются не такими, как мы ожидаем, попадаются запчасти плохого качества, подделки. Помимо этого, часто приходится подолгу ждать заказ или пока нужный товар появится у продавца и т.д.

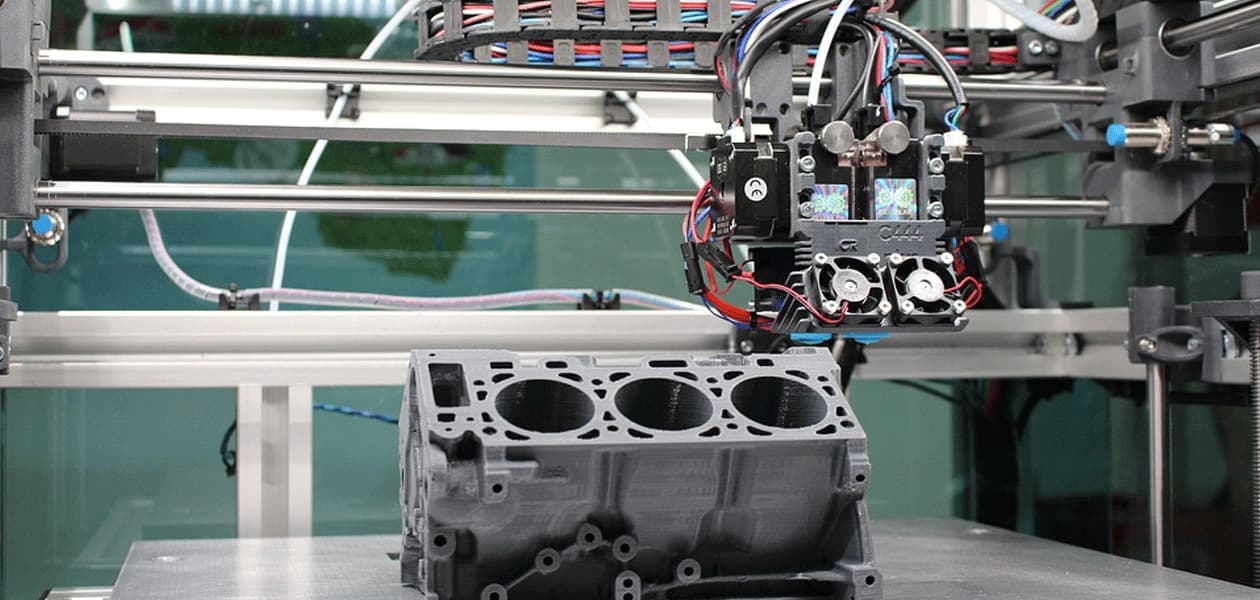

Но эта ситуация в скором времени изменится благодаря такому изобретению, как 3D-принтер. Наверняка многие уже слышали о технологии 3Д печати, так вот – сегодня она уже успешно применяется для создания автодеталей из пластика и металла. Но если пластиковые детали массово печатаются уже давно, то в недалеком прошлом на заводах автомобильного концерна Daimler-Benz 3D-печать использовалась для промышленного производства металлических запчастей, и сегодня таким методом там производятся корпуса термостатов.

Оказалось, что новая технология гораздо эффективнее традиционной, так как деталь не требует дополнительной обработки, а соответственно, временные и финансовые затраты на ее производство сокращаются. Кажется, в скором времени технология станет более доступной и будет использоваться повсеместно, поэтому мы решили подробнее обсудить этот вопрос.

Как работает технология?

Принцип работы 3D-принтера состоит в создании объемного объекта путем многократного наслаивания материала. Для того, чтобы получить нужную форму, необходимо построить компьютерную модель будущей детали. Нужны узкоспециализированные знания и соответствующее программное обеспечение. Созданная на компьютере модель – это своеобразная выкройка, она служит основой для создания готового продукта.

Таким образом можно изготавливать новые запчасти с усовершенствованиями и модификациями, на основе старых деталей, главное, чтоб был их чертеж. Однако с помощью 3Д-сканирования можно быстро и просто воссоздать компьютерную модель детали по существующей запчасти или ее части. Применяя технологию, можно добавлять или удалять какие-то элементы детали, усиливать слабые места и т.д.

Получается, что 3D-технологии помогут упростить производство, ведь множество дополнительных шагов, применяемых при традиционных методах (в частности, литье и механическая обработка), будут пропущены. Это означает, что при таком производстве себестоимость детали может быть даже ниже, чем при традиционном. И вот мы плавно подошли к вопросу цены.

Будут ли напечатанные детали выгоднее в цене?

Технология 3Д-печати еще не нашла широкое применение на современном авторынке, поэтому ее стоимость изначально гораздо выше традиционной. Однако, с развитием такого метода, он становится все дешевле. И в настоящее время цена такой печати стремительно приближается к общедоступной.

Чем же это выгоднее традиционного метода изготовления автозапчастей?

Во-первых, как мы уже сказали, пропускаются некоторые шаги на производстве. Литье и механическая обработка требуют дополнительных времени и средств. А трехмерная печать все упрощает.

Во-вторых, при традиционном изготовлении на конечную стоимость детали влияет очень много факторов: себестоимость, ожидаемая маржа, различные расходы на логистику, хранение. Цена растет. Выгодным традиционное производство может быть при больших объемах выпуска. Но остаются ниши, где гораздо эффективнее производить небольшое количество деталей «здесь и сейчас».

Все, что нужно будет для такого производства:

- Материал,

- Принтер,

- Компьютерная 3D модель детали.

В жизнь воплощается идеальная схема – из чертежа сразу в готовое изделие. Создание пластиковых или тонкостенных деталей из металла на принтере также получается выгоднее, чем их отливка. 3D-технологии способны полностью перевернуть привычное виденье процесса изготовления автодеталей.

Минимальные затраты на производство и низкий процент потери сплава делает трехмерную печать очень выгодной, даже несмотря на то что сплавы используются дороже, чем в традиционном варианте. Готовая деталь получается дешевле, но по своим характеристикам такая же, как обычная, или даже лучше – зависит от технологии.

Какие материалы используются для 3Д печати?

Конечно, больше всего на 3D принтерах сегодня создают пластиковые детали. Но в разных сферах используются самые разнообразные сплавы металлов и даже некоторые виды бетона. В области автомобилестроения, конечно, самые интересные материалы – это пластик и металл: сталь, алюминий, медь.

Рассмотрим все металлы, которые сегодня успешно используются для трехмерной печати.

Титан

Это один из самых популярных металлов в 3D печати, так как отличается высокой прочностью. Является особенно востребованным в области создания протезов, а также космической и авиапромышленности. Именно эти сферы являются самыми прогрессивными в плане применения этой технологии.

Нержавеющая сталь

Этот материал отлично подходит для 3Д печати. По сравнению с цветными металлами, он выгодный в цене, хоть и остается дороже дешевой стали. Это очень прочный металл, благодаря чему он активно используется в самых разных сферах.

Алюминий

Дает возможность создавать легкие, стойкие к коррозии детали. Он легкий в обработке, дешевый, поэтому активно набирает популярность в качестве материала для трехмерной печати. Важно, что с ним работают недорогие принтеры, которые на сегодняшний день доступны многим малым предприятиям. Единственный его минус – взрывоопасность в виде порошка.

Кобальт-хром и инконель

Такие сплавы имеют узкую специализацию. Они созданы для принтеров, которые используются в сфере стоматологии, медицины, а также в аэрокосмической области. Появляются новые специальные материалы, так как технологии 3Д печати развиваются и предоставляют возможности для разных сфер бизнеса.

Медь, золото, серебро

Распространены в ювелирной сфере. Медь и серебро используются в области электроники.

Технологии для 3D печати автодеталей

Существует несколько технологий. Каждая из них имеет разный принцип работы, стоимость и дает разное качество деталей на выходе. Но все они успешно применяются в современном автомобилестроении.

EBM и DED

Наиболее часто используемые технологии в массовом производстве. Они же являются и самыми дорогими. EBM означает Electron Beam Melting – электронно-лучевая плавка. Во время этого процесса металлический порошок поддается воздействию управляемого пучка электронов. Этот поток расплавляет порошок четко по контуру модели, таким образом формируя деталь.

DED означает Directed Energy Deposition и переводится как «прямое осаждение». При этой технологии строительный материал (металлический порошок) и энергия для его сплавления подаются одновременно к месту построения модели. В качестве энергии выступает лазерный или электронный луч.

Чего можно добиться, используя эти технологии:

- Высокая прочность деталей;

- Качество металла лучше, чем при литье;

- Идеальная однородная структура;

- Высокая точность изготовления;

- Возможность создавать деталь с нуля или восстанавливать существующую;

- Возможность менять и модифицировать изделие.

SLM и SLS

Аббревиатура SLM расшифровывается как selective laser melting, что в переводе означает «выборочное лазерное плавление». Эта технология используется более широко, хотя по сравнению с предыдущими двумя и является менее точной.

Интересный факт: в компании Mercedes-Benz по этой технологии изготавливают многие запчасти. Более того, автоконцерн планирует таким образом создавать детали не только для новых моделей авто, но и для уже существующих линеек. Таким образом, заменяя старые запчасти для иномарок, вы получаете оригинал, созданный по новейшей методике.

SLS, или selective laser sintering – это та же технология, только используется она для деталей из пластика и переводится как «лазерное спекание».

Обе технологии работают по одинаковому принципу: послойное расплавление порошка под воздействием лазерного луча. Что получается на выходе:

- Однородный состав детали;

- Механические характеристики, как при литье;

- Высокая точность геометрически сложных деталей.

DMLS

Direct Metal Laser Sintering, что означает «прямое лазерное спекание металлов». Лазер воздействует на металлический порошок, слой которого разравнивается в рабочей камере, расплавляя его и создавая необходимую геометрическую форму. Затем подается следующий слой порошка, он расплавляется, соединяясь с предыдущим. Так слой за слоем происходит создание детали. Нерасплавленный порошок остается в камере, его затем можно собрать и использовать заново, что делает технологию безотходной.

Преимущества:

- Позволяет создавать геометрически очень сложные запчасти;

- Возможно изготавливать несколько деталей одновременно;

- Высокая точность готовых изделий;

- Нет необходимости строить опоры для нависающих элементов – ее роль выполняет неизрасходованный порошок в камере;

- Процесс занимает меньше времени, если сравнивать с предыдущими технологиями.

По такой технологии построены некоторые детали в двигателе Super Draco от компании Илона Маска. В качестве материала был использован порошок сплава инконель.

Binder Jetting (DoP)

Также известная как Drop on Powder (дословный перевод – падение на порошок). Ее принцип работы существенно отличается от перечисленных выше. Тонкие слои порошка соединяются между собой специальным связующим веществом, то есть частицы материала просто склеиваются.

Эта 3D печать гораздо дешевле и подходит для небольших объемов производства. Эффективна не только в работе с металлами и пластиком, но и, например, с гипсом и песком. Чтобы соединить все металлические частицы воедино, их можно «пропечь» после создания.

Естественно, качество детали будет ниже, но зато технология недорогая и позволяет создавать детали из композитных материалов.

Подведем итоги

Очевидно, что 3D-печать сегодня активно развивается и проникла в автомобильную сферу. Если уже сегодня автозапчасти можно просто «распечатать», то в ближайшем будущем рынок запчастей очень изменится. Ведь технологии позволяют быстро и выгодно изготовить любой компонент, из практически любого материала, без ограничений по форме и размеру. При этом деталь будет абсолютно идентична оригинальной.

Вполне возможно, что скоро все мы при выборе деталей будем обращать внимание не только на ее качество и производителя, но и на то, из какого металла был сделан порошок для ее изготовления и какой 3Д принтер использовался.